首页 > 新闻中心 > 铜选厂破碎工艺的改造

首页 > 新闻中心 > 铜选厂破碎工艺的改造

发布时间:

某铜选厂破碎系统采用的是三段一闭工艺流程,粗碎采用的是旋回破碎机,中碎采用的是标准圆锥破碎机,细碎采用的是短头圆锥破碎机。由于原设定的破碎工艺不合理以及短头圆锥破碎机频繁出现故障,使得生产能力远远达不到预期。该铜选厂通过分析现有问题,做出了相应的改造。

1、破碎工艺不合理

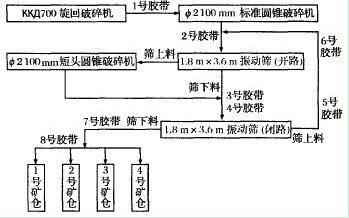

自建矿以来,从工艺流程图可以看出(见图l)选矿厂破碎工艺一直为三段一闭路流程,即3台破碎机(1台粗碎、1台中碎和1台细碎)和l套闭路循环系统,由于种种原因从未进行过更新改造。有选矿常识的人都知道,这种1:1:1的选矿破碎工艺是非常不合理的,不但设备维修无法保障,而且更终矿石粒度也达不到更好的磨矿粒度的要求,也就是说选矿厂第1道工序的产品质量不能满足生产的要求。科学合理的选矿破碎工艺应该是1:2:4,更次祖也应该是1:l:2。

图1

2、短头圆锥破碎机故障较多

短头弹簧圆锥破碎机(细碎)是该选矿厂碎矿工段的主要生产设备,位于破碎的然后1道工序。该短头弹簧圆锥破碎机服役到今,支承环与机身梯形结合面一直磨损严重,严重时磨蚀导致配合下沉达十几毫米,致使给矿量稍大时破碎机振动增加、弹簧杆断裂等。据统计:历年来虽采取2~3年加垫补焊及8~10年更换新机身的处理方式来解决,但问题依然如故,未能根除,不仅造成弹簧及弹簧杆的频繁检修、更换、主要备件轧臼壁和破碎壁磨损快以及机身的更新等严重物耗,而且造成开车运行时间长、生产成本高、工人劳动强度大,也给维护管理设置了障碍。

.jpg)

针对不合理的破碎工艺和短头圆锥破碎机自身存在的问题,为了达到少投入多产出,并列处理分流破碎矿量,降低设备负荷,增高设备工作效率,实现多碎少磨、提高球磨台效、有效降低能耗,该矿经现场勘察与细致的分析研究,决定采取以下改进措施:

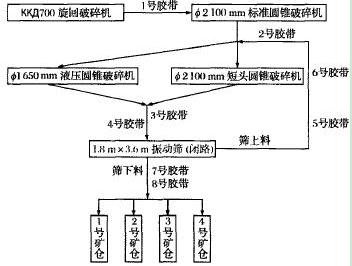

在碎矿工段细碎车间增加1台单缸液压圆锥破碎机,与短头圆锥破碎机并联使用,同时停用并拆除开路振动筛,改变闭路振动筛筛孔尺寸。将改造后的目标设定为:碎矿破碎机处理能力提高到300t/h;使破碎粒度达到-20mm以下占85%;提高球磨机台效达到40t/h以上;更终达到降低生产成本,减轻工人劳动强度的目的。改造后的破碎工艺流程见图2。

图2

1、根据短头圆锥破碎机现场情况确定单缸液压圆锥破碎机的安装位置。首先要满足的条件是两机体中心线相距要大于2台设备的较大尺寸之和的一半以上,根据短头圆锥破碎机的位置和细碎车间的实际环境确定两机体中心线相距为3m,此距离远远大干2台设备的较大尺寸之和的一半,距离上满足使用要求。

2、设计液压破碎机基础图和设备安装图。

3、按照设计图安装单缸液压圆锥破碎机。

4、拆除2号胶带首轮下方的原开路振动筛,改为安装专用的分矿装置,确保2台破碎机的正常给矿生产。

5、调整短头圆锥破碎机给矿位置,将原给料器后移,保证其给矿位置和破碎机分矿盘的中心位置在一条垂直线上。

6、重新设计~给料器的形状,将原给料器由直筒形给矿改为倒锥形给矿,并增加给料器的长度,提高矿石在给料器中的碰撞次数和停留时间,消耗其动能,保证矿石平稳、竖直地落在破碎机分矿盘上。

7、在单缸液压圆锥破碎机的出料口处安装底斜联溜槽漏斗,使其排矿口能直接到3号胶带。

.jpg)

经实践,该铜选厂此次的改造非常成功,不仅破碎能力大幅度提高,原有的设备故障问题也得到了彻底的改善。在处理相同矿量的基础上,破碎系统和球磨机的开动时间降低,仅电能每年节约达100万元左右,而且减少了备件的磨损和消耗,降低了生产成本,为保证选矿设备进入良性循环打下了坚实的基础。更多铜选厂破碎工艺咨询,可致电:0371-55895999。