发布时间:

铜锌矿石中铜锌矿物的分离在硫化矿分选中是属于比较困难的选矿,今天我们为大家介绍一种选矿工艺-铜锌硫混浮一精矿再磨一铜锌硫分离,该工艺对铜锌矿石中铜锌矿物的分离能达到较好的效果,我们以选矿试验为例为您详细讲述。

一、铜锌矿物的分离难的原因

首先我们来分析一下铜锌矿石中铜锌矿物的分离难的原因:

①铜以多种不同形态的铜矿物存在,其可浮性有差异,且有的铜矿物可浮性与闪锌矿差别不大,故浮选分离条件复杂,难以控制;

②铜锌矿石中的硫化铜矿物在矿床中和磨矿过程中会受到不同程度的氧化,进而产生硫酸铜、硫酸铁等可溶性盐类,而铜离子对闪锌矿、黄铁矿有活化作用,使其可浮性增大,造成铜锌、锌硫分离困难;

③铜锌矿石中的硫化铁矿物含量较高,且容易氧化,氧化后产生的Cu、Fe、SO3、SO4等,使闪锌矿、硫化铁难以抑制,并消耗浮选药剂,破坏抑制作用,导致铜锌分离条件较为复杂。

二、铜锌硫混浮一精矿再磨一铜锌硫分离工艺

1、磨矿细度试验

对于铜锌硫混浮一精矿再磨一铜锌硫分离流程来说,混合浮选阶段应遵循有用矿物与脉石矿物基本解离的原则,以节约磨矿费用。因此,对球磨机磨矿细度进行了试验研究。试验流程为两次粗选,捕收剂Z一200用量(30+15)g/t,丁基黄药用量(20+10)g/t,起泡剂2号油用量(5+5)g/t。磨矿细度以一200目占55%为宜。

2、捕收剂种类试验

由于该矿石中含有铜、锌、硫(金、银)等金属硫化物,故对捕收剂的选择要求有:①在混合浮选时,对铜锌硫捕收性较好;②在铜锌硫混合精矿再磨分离时,其选择性要好,对锌、硫捕收性又稍差。因此,选择单一使用丁基黄药、或其与Z一200、乙基黄药、丁铵黑药、捕金灵分别混合组成5组捕收剂进行对比试验。试验流程为两次粗选。

试验结果表明:使用混合捕收剂效果稍优于单一捕收剂;丁基黄药分别与Z一200、乙基黄药、丁铵黑药、捕金灵混合使用时,以丁基黄药30g/t与Z一20045g/t时,混合精矿铜、锌、金、银综合指标相对较好,尤其是对铜、锌分离较为有利。因此,确定采用丁基黄药与Z一200作为混合浮选的捕收剂。

3、铜、锌(硫)分离再磨细度试验

在铜、锌(硫)分离时常常采用抑锌浮铜的方法。抑锌浮铜药剂种类很多,常见的有硫酸锌与石灰或氢氧化钠配合、硫酸锌与碳酸钠共用、亚硫酸钠及其盐类、硫化钠与上述药剂配合。由可浮性试验可知,该矿石中闪锌矿活性较高、黄铁矿含量较大,含有部分铜蓝等次生铜矿物,且黄铜矿、闪锌矿与黄铁矿在一200目占55%细度下解离度不高,因此试验确定采用石灰、硫化钠、硫酸锌、亚硫酸钠组合作为闪锌矿和硫铁矿的抑制剂,Z一200作为铜矿物的捕收剂,进行铜、锌(硫)分离再磨细度试验。试验流程为选铜阶段经一次粗选、两次精选、一次扫选得到铜精矿,铜尾矿选锌也经浮选机一次粗选、两次精选、一次扫选得到锌精矿。

(2).jpg)

试验结果表明:随着磨矿细度的增加,铜、锌精矿品位和锌回收率均呈上升趋势,铜精矿中锌的损失呈下降趋势;但磨矿细度大于一400目占90%后,锌精矿品位和回收率均有所降低。综合考虑,确定再磨细度以一400目占85%~90%为宜。

4、锌、硫分离浮选试验

锌、硫分离是在铜、锌分离后进行的,其流程为一次粗选、两次精选、一次扫选。选铜后采用石灰抑制黄铁矿、硫酸铜活化闪锌矿,锌、硫分离效果较好,得到了含锌57.55%、含铜0.25%、锌回收率57.74%的锌精矿。

5、全流程浮选闭路试验

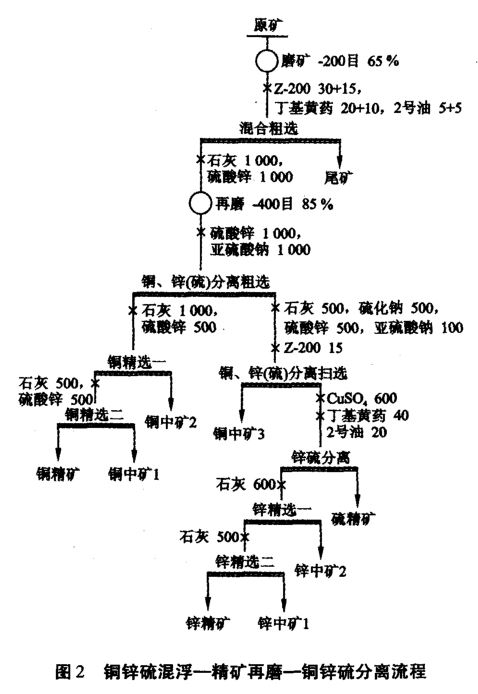

在条件试验的基础上,进行了铜锌硫混浮一精矿再磨一铜锌硫分离全流程闭路试验。试验流程见图2

闭路试验结果表明:采用“铜锌硫混浮一精矿再磨一铜锌硫分离流程”处理该铜锌硫(金、银)矿石是适宜的,可分别得到铜品位23.10%、回收率93.52%的铜精矿,锌品位50.02%、回收率83.73%的锌精矿和硫品位47.81%、回收率85.36%的硫精矿。

本次试验涉及到的设备包括破碎机、球磨机、浮选机等,沃特机器均有生产,且保证设备质量好、性能佳、价格低、效率高,欢迎大家咨询选购!选购电话:0371-55895999。

(5).jpg)